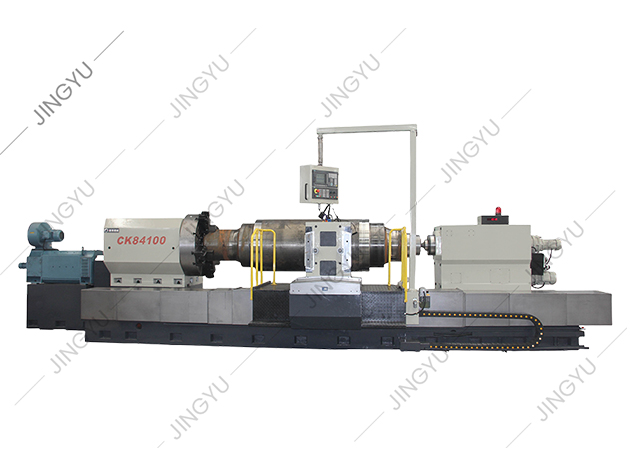

Cat:Роликовый токарный станок с ЧПУ

Прецизионный токарный станок с ЧПУ

Станина токарного станка с ЧПУ имеет сверхмощную линейную направляющую качения 2 3, то есть две прямоугольные направляющие, расположенные горизонтальн...

Смотрите подробности

Вибрация и пропуск инструмента являются распространенными проблемами при обработке на станках с ЧПУ, особенно при работе с большими и сложными деталями, такими как роликовые кольца. Роликовые токарные станки используются для производства деталей с высокими требованиями к точности, а процесс обработки включает в себя большие силы резания, динамику вращения и длинные траектории движения инструмента. Эти факторы могут способствовать нестабильности во время обработки, что может проявляться в виде вибрации или внезапного пропуска инструмента. Понимание того, как и почему возникают эти проблемы, является первым шагом к эффективному управлению ими.

Жесткость машины является одним из наиболее важных факторов, влияющих на вибрацию. Роликовые токарные станки часто приходится иметь дело с кольцами большого диаметра и тяжелыми заготовками, которые создают более высокие нагрузки на конструкцию машины. Если токарному станку не хватает жесткости или если компоненты станка имеют чрезмерный зазор, силы резания могут вызвать отклонение. Это отклонение может привести к вибрации или вибрации, которые влияют на качество поверхности и точность размеров. Жесткая конструкция станка и хорошо обслуживаемые направляющие помогают снизить риск вибрации во время процесса обработки.

Стабильность заготовки является еще одним ключевым фактором вибрации и пропуска инструмента. Роликовые кольца обычно большие и тяжелые, а метод их крепления влияет на устойчивость. Если заготовка не поддерживается должным образом или давление зажима неравномерно, заготовка может слегка сместиться во время резки. Это может привести к тому, что инструмент на мгновение потеряет зацепление, что приведет к пропуску инструмента. Кроме того, на вибрацию может влиять вращательный баланс заготовки. Несбалансированная заготовка может создавать периодические силы, которые взаимодействуют с процессом резания, увеличивая вероятность вибрации.

Параметры резания, такие как скорость шпинделя, скорость подачи и глубина резания, оказывают прямое влияние на вибрацию. Когда параметры не оптимизированы для материала и геометрии инструмента, процесс резания может перейти в режим, в котором возникает вибрация. Вибрация — это самовозбуждающаяся вибрация, которая может привести к неравномерному рисунку поверхности, износу инструмента и снижению точности. При выборе параметров резания следует учитывать жесткость станка, жесткость инструмента и конкретную операцию обработки. При обработке роликовых колец высокие силы резания и большой вылет инструмента могут сделать выбор параметров более чувствительным, поэтому важно корректировать параметры в зависимости от реальных условий резания.

Геометрия инструмента и вылет инструмента являются важными факторами стабильности. При обработке колец роликов инструментам часто приходится достигать глубоких дуг или перекрывать большие дуги, что может привести к увеличению вылета инструмента. Увеличенный вылет снижает жесткость инструмента и увеличивает вероятность отклонения под действием сил резания. Отклонение инструмента может привести к вибрации и пропуску инструмента, особенно при чистовой обработке, где требуется точность. Выбор инструментов с подходящей геометрией и минимизация вылета, где это возможно, могут помочь снизить нестабильность. Держатели инструментов и приспособления также играют роль в поддержании жесткости инструмента во время резки.

Износ инструмента является естественным результатом механической обработки, но если его не контролировать, он может повлиять на стабильность. По мере износа режущей кромки сила резания может увеличиваться, и инструмент может выделять больше тепла. Увеличение силы резания может привести к большему отклонению и более высокому риску вибрации. Кроме того, изношенные инструменты могут вызвать неравномерное образование стружки, что может привести к пропускам инструмента или прерывистому зацеплению. Регулярный осмотр инструмента и своевременная замена помогают поддерживать стабильные условия резания. При обработке роликовых колец на станках с ЧПУ, где точность имеет решающее значение, контроль износа инструмента является важной частью обеспечения стабильной производительности.

Обрабатываемый материал влияет на вероятность вибрации и пропуска инструмента. Роликовые кольца часто изготавливаются из закаленной стали или легированных материалов, требующих высоких сил резания. Более твердые материалы увеличивают нагрузку на инструмент и выделение тепла, что может способствовать нестабильности. Некоторые материалы также имеют переменную твердость или внутренние напряжения, которые могут вызвать внезапные изменения сопротивления резанию. Эти изменения могут вызвать вибрацию или скольжение инструмента. Понимание свойств материала и соответствующая корректировка стратегии обработки могут помочь решить эти проблемы.

Системы крепления и поддержки напрямую влияют на стабильность заготовки. Роликовые кольца требуют надежного зажима, а иногда и дополнительной поддержки из-за их размера и веса. Использование люнетов, задних бабок или специальных приспособлений может повысить устойчивость и уменьшить прогиб. Правильная фиксация также помогает поддерживать концентричность и соосность, которые необходимы для высокоточной обработки. Если заготовка не поддерживается должным образом, может возникнуть вибрация, и инструмент может проскальзывать во время резки. Таким образом, конструкция и настройка приспособления являются важнейшими аспектами достижения стабильной производительности обработки.

Техническое обслуживание и калибровка машины влияют на долгосрочную стабильность. Износ направляющих, подшипников шпинделя или шариковых винтов может вызвать люфт и снизить жесткость. Эти проблемы могут способствовать возникновению вибрации во время резки. Регулярное техническое обслуживание, включая проверку смазки и соосности, помогает поддерживать точность и стабильность машины. Калибровка станка и проверка ключевых компонентов важны, особенно при обработке высокоточных деталей, таких как кольца роликов. На машине, обслуживаемой в хорошем состоянии, вероятность неожиданной вибрации или проскальзывания инструмента снижается.

| Фактор | Как это влияет на вибрацию | Как это влияет на пропуск инструмента |

| Жесткость машины | Пониженная жесткость увеличивает прогиб и вибрацию. | Отклонение может привести к потере зацепления инструмента. |

| Стабильность заготовки | Нестабильный зажим увеличивает вибрацию. | Смещение заготовки может привести к пропуску инструмента |

| Параметры резки | Неправильные параметры могут вызвать дребезг | Большая подача или глубина могут вызвать прерывистое зацепление. |

| Вылет инструмента | Большой вылет снижает жесткость | Отклонение может привести к пропуску |

| Износ инструмента | Увеличивает силу резания и нагрев. | Неравномерная резка может привести к пропуску |

Снижение вибрации и пропусков инструментов требует сочетания проектирования, настройки и управления процессом. Оптимизация параметров резки является ключевым шагом. Это включает в себя выбор подходящей скорости шпинделя, скорости подачи и глубины резания в зависимости от материала и геометрии инструмента. Настройка параметров во избежание зон резонанса может помочь уменьшить вибрацию. Выбор инструмента и планирование траектории движения инструмента также важны. Использование инструментов подходящей геометрии, достаточной жесткости и соответствующего покрытия может улучшить стабильность. Минимизация вылета инструмента и использование жестких держателей инструмента также могут уменьшить отклонение.

Передовые методы контроля могут помочь справиться с вибрацией. Современные системы ЧПУ предлагают такие функции, как адаптивное управление подачей и мониторинг вибрации. Адаптивное управление позволяет регулировать скорость подачи в ответ на изменение условий резания, что помогает поддерживать стабильные силы резания. Системы мониторинга вибрации могут заранее обнаружить вибрацию и предупредить оператора о необходимости корректировки параметров. Эти методы поддерживают стабильную обработку, позволяя системе динамически реагировать на условия во время резки. Эти методы управления могут оказаться полезными при обработке колец роликов, где условия резания могут меняться по траектории инструмента.

Планирование процессов и оптимизация траектории инструмента играют важную роль в обеспечении стабильности. Обработка роликовых колец часто предполагает длинные траектории движения инструмента и сложные контуры. Планирование последовательности обработки и траектории движения инструмента для уменьшения резких изменений нагрузки при резании может помочь минимизировать вибрацию. Использование постоянного взаимодействия и избежание резких переходов в движении инструмента снижает вероятность пропуска инструмента. Кроме того, планирование сбалансированных сил резания по траектории инструмента способствует более плавной обработке. Эффективное планирование процессов способствует получению стабильных и предсказуемых результатов.

СОЖ и охлаждение влияют на производительность и стабильность инструмента. Правильная смазка снижает трение и нагрев, что помогает сохранить срок службы инструмента и постоянную силу резания. При обработке роликовых колец охлаждение помогает предотвратить термическую деформацию заготовки и инструмента, что обеспечивает точность размеров. Недостаточное охлаждение может увеличить износ инструмента и повысить риск вибрации. Использование подходящей смазочно-охлаждающей жидкости и обеспечение достаточного потока в зоне резания помогает поддерживать стабильные условия обработки.

Зажим и балансировка материала необходимы для снижения вибрации. Роликовые кольца нуждаются в надежном зажиме, а иногда и в уравновешивании, чтобы обеспечить плавное вращение. Несбалансированные детали могут создавать периодические силы, приводящие к вибрации. Правильная балансировка заготовки и тщательная установка патрона или приспособления помогают снизить эти силы. Кроме того, обеспечение центрирования и выравнивания заготовки снижает вероятность неравномерной нагрузки при резке. Стабильность зажима напрямую влияет на стабильность обработки и помогает предотвратить пропуск инструмента.

Мониторинг и обратная связь важны для обнаружения и устранения нестабильности во время обработки. Операторы могут контролировать качество поверхности, нагрузку на инструмент и вибрацию машины, чтобы выявить потенциальные проблемы. Системы ЧПУ также обеспечивают обратную связь в режиме реального времени о нагрузке шпинделя и оси, что помогает обнаруживать ненормальные условия. При обнаружении нестабильности можно внести коррективы в скорость, подачу или траекторию инструмента для стабилизации процесса. Мониторинг и обратная связь помогают поддерживать стабильное качество обработки и снижают риск возникновения дефектов.

Вибрация и пропуск инструмента могут возникать в Токарный станок с роликовыми кольцами с ЧПУ механическая обработка, особенно при обработке крупных или твердых материалов под действием высоких сил резания. Однако эти проблемы не являются неизбежными. Надлежащая жесткость станка, стабильное крепление заготовки, оптимизированные параметры резания и эффективный выбор инструмента — все это способствует снижению риска. Регулярное техническое обслуживание и мониторинг также поддерживают стабильную работу. Учитывая ключевые факторы, влияющие на стабильность, производители могут снизить вибрацию и пропуск инструмента и добиться стабильных результатов обработки.