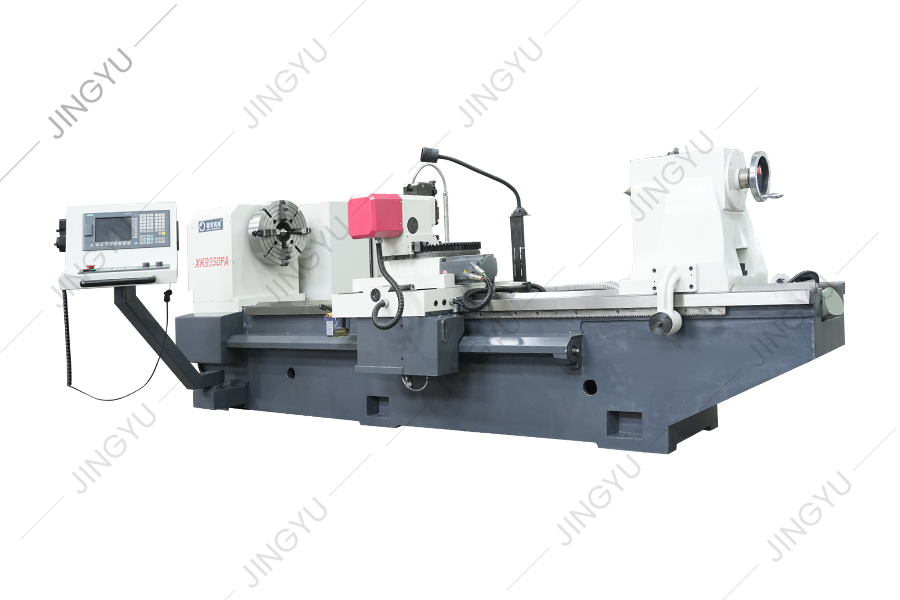

Введение в роликовые шлифовальные станки с ЧПУ

Валковые шлифовальные станки с ЧПУ являются незаменимыми машинами во многих отраслях промышленности, особенно при производстве таких материалов, как металлы, пластмассы и других компонентов, требующих тонкого шлифования и придания формы. Эти машины специально разработаны для обеспечения высокой точности и эффективности при производстве изделий с гладкими и аккуратными поверхностями. Однако, несмотря на их значительные преимущества, пользователи валковых шлифовальных станков с ЧПУ часто сталкиваются с рядом проблем. Эти проблемы могут возникнуть из-за эксплуатационных проблем, технического обслуживания оборудования, сбоев программного обеспечения и других факторов, влияющих на общую производительность и долговечность оборудования. Понимание этих проблем и поиск способов их решения могут значительно повысить производительность и срок службы машин.

Сложность настройки и калибровки

Одна из первых проблем, с которой часто сталкиваются пользователи при работе Валковые шлифовальные станки с ЧПУ Это сложность настройки и калибровки машины. Системы ЧПУ требуют точного программирования и настройки, чтобы гарантировать соответствие процесса шлифования желаемым спецификациям. Даже небольшая ошибка в настройке может привести к выходу из строя деталей, повышенному износу шлифовальных кругов и снижению эффективности производства. Для операторов, которые не полностью знакомы с программным обеспечением и механическими компонентами машины, процесс настройки может занять много времени и привести к ошибкам. Чтобы избежать этих проблем, решающее значение имеет обеспечение надлежащего обучения операторов и наличия достаточных ресурсов для настройки машины.

Поддержание постоянного качества шлифования

Достижение стабильного качества шлифования — еще одна серьезная задача, связанная с вальцовыми шлифовальными станками с ЧПУ. На производительность шлифовальной машины может влиять несколько факторов, таких как тип обрабатываемого материала, состояние шлифовальных кругов и настройки станка. Если шлифовальный круг изнашивается или засоряется, он может не обеспечить необходимую чистоту поверхности или требуемую точность, что приведет к дефектам продукции. Более того, различия в твердости или структуре материала также могут привести к нарушениям в процессе шлифования. Регулярный мониторинг и техническое обслуживание шлифовальных кругов, а также обеспечение надлежащего обращения с материалами могут помочь свести к минимуму эти отклонения и поддерживать стабильные результаты с течением времени.

Износ шлифовального круга

Шлифовальные круги являются одним из наиболее важных компонентов вальцово-шлифовального станка с ЧПУ. Они подвергаются существенному износу из-за постоянного контакта с измельчаемым материалом. Со временем шлифовальные круги могут затупиться или повредиться, что приведет к снижению производительности шлифования и увеличению времени простоев для технического обслуживания. Кроме того, неправильное хранение или обращение с шлифовальными кругами может ускорить их износ и сократить срок их службы. Чтобы свести к минимуму эти проблемы, операторы должны регулярно проверять состояние шлифовальных кругов, обеспечивать их правильное выравнивание и при необходимости заменять их для поддержания точности процесса шлифования.

Программное обеспечение и ошибки программирования

Современные валковые шлифовальные станки с ЧПУ в значительной степени полагаются на современное программное обеспечение для программирования и управления станком. Хотя эти программные системы обеспечивают высокую степень гибкости и точности, они также допускают ошибки. Ошибки в программировании, неправильная настройка параметров станка или устаревшее программное обеспечение могут привести к неправильным операциям шлифования, потенциально повредив как заготовку, так и сам шлифовальный станок. Кроме того, сбои в работе программного обеспечения, сбои или несовместимость с другими системами могут нарушить весь производственный процесс. Регулярные обновления программного обеспечения, правильные методы программирования и периодические проверки системы необходимы для минимизации риска возникновения проблем, связанных с программным обеспечением.

Колебания температуры и факторы окружающей среды

На производительность валкового шлифовального станка с ЧПУ также могут влиять факторы окружающей среды, в частности колебания температуры. Станки с ЧПУ предназначены для работы в определенных температурных диапазонах, и чрезмерное тепло или холод могут повлиять на точность процесса шлифования. Например, изменения температуры могут привести к тепловому расширению или сжатию компонентов машины, что, в свою очередь, может вызвать смещение или изменение точности шлифования. Чтобы решить эту проблему, важно поддерживать стабильную рабочую среду для машины, гарантируя, что температура находится в рекомендуемом рабочем диапазоне, а уровень влажности контролируется во избежание коррозии и другого ущерба окружающей среде.

Техническое обслуживание и время простоя

Техническое обслуживание является важным аспектом работы вальцово-шлифовального станка с ЧПУ, но оно также может быть источником проблем. Регулярные работы по техническому обслуживанию, такие как очистка, смазка и проверка изношенных компонентов, необходимы для поддержания оптимальной работы машины. Однако выполнение технического обслуживания может отнять время у производства, что приведет к простоям и снижению производительности. Кроме того, если техническое обслуживание не проводится должным образом, это может привести к более серьезным проблемам, таким как выход из строя машины или дорогостоящий ремонт. Разработка хорошо структурированного графика технического обслуживания и обеспечение надлежащего обучения технических специалистов могут помочь свести к минимуму время простоя и поддерживать машину в хорошем рабочем состоянии в течение более длительных периодов времени.

Энергопотребление и экономическая эффективность

Валковые шлифовальные станки с ЧПУ, как и другие промышленные машины, требуют для работы значительного количества энергии. Высокая точность и мощность, необходимые для операций шлифования, могут привести к значительному потреблению энергии, что, в свою очередь, увеличивает эксплуатационные расходы. Кроме того, необходимость частого технического обслуживания и замены шлифовальных кругов и других компонентов может увеличить общую стоимость эксплуатации. Компании должны сбалансировать потребность в высокопроизводительном измельчении с необходимостью минимизировать потребление энергии и снизить эксплуатационные расходы. Это может включать оптимизацию настроек машины, повышение энергоэффективности и изучение способов сокращения отходов в процессе измельчения.

Требования к навыкам и обучению оператора

Еще одна распространенная проблема, с которой сталкиваются пользователи валковых шлифовальных станков с ЧПУ, — это необходимость в высококвалифицированных операторах. Сложность систем ЧПУ и точность, необходимая при операциях шлифования, требуют, чтобы операторы были хорошо обучены и знали как механические, так и программные аспекты станка. Недостаточное обучение может привести к ошибкам в программировании, неправильным методам обслуживания и неоптимальной производительности. Чтобы решить эту проблему, производителям следует инвестировать в комплексные программы обучения операторов, гарантируя, что они обладают навыками и знаниями, необходимыми для эффективной эксплуатации машины и устранения распространенных неисправностей.

Перегрузка и перегрев машины

Перегрузка валково-шлифовального станка с ЧПУ сверх проектной мощности может привести к перегреву и повреждению как станка, так и обрабатываемых материалов. Перегрев может вызвать различные проблемы, включая поломку критически важных компонентов, таких как двигатель или шлифовальный круг. Чтобы предотвратить это, важно обеспечить, чтобы машина не подвергалась чрезмерным нагрузкам или высокоскоростным операциям, превышающим ее номинальную мощность. Операторы должны следовать рекомендациям производителя по оптимальным пределам нагрузки и вносить необходимые корректировки в параметры машины при работе с более прочными материалами или более крупными заготовками.

Проблемы контроля качества и проверки

Поддержание желаемого качества конечного продукта является одной из основных целей при использовании вальцово-шлифовального станка с ЧПУ. Однако гарантировать, что процесс шлифования постоянно соответствует высоким стандартам точности и качества поверхности, может быть сложно. Различия в сырье, колебания производительности машин и непоследовательность в методах работы операторов могут способствовать отклонениям в качестве продукции. Эффективные меры контроля качества, такие как регулярные проверки, измерения в процессе производства и обратная связь, необходимы для выявления и устранения любых несоответствий на ранних этапах производственного процесса. Кроме того, использование автоматизированных систем контроля может помочь повысить точность контроля качества, уменьшить количество человеческих ошибок и повысить общую эффективность производства.

English

English русский

русский عربى

عربى