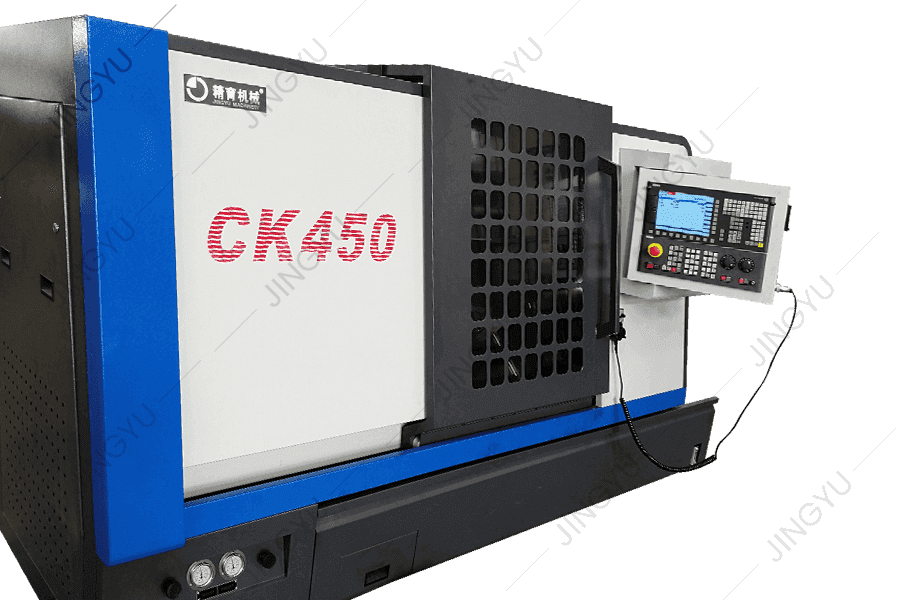

Введение в оборудование валково-фрезерного станка с ЧПУ

Валко-фрезерные станки с ЧПУ представляют собой специализированное оборудование, предназначенное для прецизионной обработки валков, используемых в таких отраслях, как сталелитейная, бумажная, пластмассовая и текстильная промышленность. Эти машины используют компьютерные системы числового управления для достижения точной формы, шлифования или резки цилиндрических валков. Одним из ключевых факторов в современных промышленных операциях является уровень энергопотребления такого оборудования. Поскольку валковые фрезерные станки работают непрерывно на многих предприятиях, понимание их энергопотребления и энергоэффективности имеет важное значение как для контроля затрат, так и для обеспечения экологической устойчивости. Уровни расхода зависят от конструкции машины, эксплуатационной нагрузки и вспомогательных систем, участвующих в охлаждении, смазке и управлении.

Факторы, влияющие на энергопотребление

На энергопотребление вальцефрезерных станков с ЧПУ влияет несколько параметров. Мощность двигателя напрямую определяет базовую потребляемую мощность, а сложность обработки определяет энергоемкость операций. Рулоны большего размера или более твердые материалы увеличивают сопротивление, требуя более высоких затрат энергии. Эффективность системы управления ЧПУ, серводвигателей и приводных механизмов также играет роль в сокращении ненужных потерь энергии. Кроме того, вклад в общий расход вносят вспомогательные системы, такие как гидравлические агрегаты, циркуляционные насосы охлаждающей жидкости и устройства пылеулавливания. Таким образом, использование энергии не ограничивается только процессом обработки, а распространяется на вспомогательные функции.

Мощность двигателя и базовое потребление

Большинство вальцефрезерных станков с ЧПУ оснащены двигателями шпинделя и двигателями подачи, на которые приходится значительная доля энергопотребления. Номинальная мощность двигателя шпинделя может варьироваться от 15 кВт до более 100 кВт в зависимости от размера машины и предполагаемых размеров валков. Двигатели подачи, хотя и меньшего размера, работают непрерывно, обеспечивая точное позиционирование валков. Базовое энергопотребление можно рассчитать, учитывая номинальную мощность этих двигателей в типичных условиях нагрузки. Машины, работающие при частичных нагрузках, могут потреблять мощность меньше номинальной, но частые приложения с большими нагрузками приближаются к верхнему диапазону энергопотребления.

Вспомогательные системы и их энергетическое воздействие

Вспомогательные системы играют важную роль в определении общего энергопотребления. Например, для систем охлаждения могут потребоваться насосы мощностью от 2 до 10 кВт, в зависимости от объема жидкости и требований к давлению. Гидравлические системы, используемые для зажима валков или управления функциями машины, добавляют еще один уровень энергопотребления, обычно от 5 до 20 кВт. Системы сбора и фильтрации пыли еще больше увеличивают спрос на энергию, особенно при крупномасштабных операциях. Вместе эти вспомогательные системы могут составлять от 15 до 30 процентов общего энергопотребления машины, что делает их критически важным направлением для повышения эффективности.

Потребление энергии в режиме ожидания и в активном состоянии

Разница между режимами ожидания и активным режимом работы является еще одним важным фактором при анализе энергопотребления. В режиме ожидания вальцефрезерный станок с ЧПУ потребляет энергию для поддержания в рабочем состоянии таких систем, как блоки управления, смазочные насосы и вентиляторы охлаждения. Хотя потребление на холостом ходу значительно ниже, чем в активном режиме обработки, оно по-прежнему представляет собой периодические затраты. Во время активной обработки расход увеличивается из-за совокупной нагрузки на шпиндель, движения подачи и циркуляции СОЖ. Операторы часто контролируют время простоя, чтобы свести к минимуму ненужное потребление энергии, подчеркивая эффективное планирование и сокращение времени простоя в качестве стратегий контроля общего потребления.

Измерение и мониторинг энергопотребления

Потребление энергии валко-фрезерными станками с ЧПУ можно контролировать с помощью встроенных датчиков и систем управления энергопотреблением. Многие современные станки оснащены встроенными функциями мониторинга, которые записывают потребление кВтч в течение определенных циклов обработки. Эти данные помогают операторам оценивать энергоэффективность, выявлять недостатки и рассчитывать эксплуатационные расходы. Системы мониторинга также позволяют сравнивать смены или различные обрабатываемые материалы, позволяя корректировать параметры резки, чтобы сбалансировать точность и энергоэффективность. Эффективный мониторинг поддерживает профилактическое обслуживание, выявляя необычные скачки энергопотребления, часто связанные с механическим износом или неэффективностью системы.

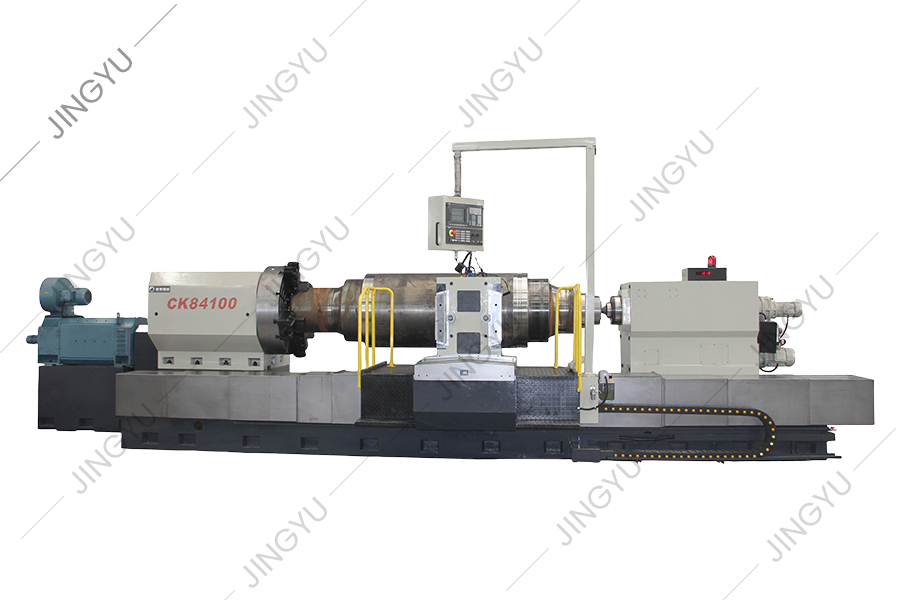

Сравнение потребления по размерам машины

Размер валково-фрезерных станков с ЧПУ сильно коррелирует с их потребностями в энергии. Небольшие машины, предназначенные для более легких валков, потребляют значительно меньше энергии по сравнению с большими машинами промышленного класса, используемыми в тяжелой промышленности, например, при производстве стали. В следующей таблице представлен обзор предполагаемых уровней потребления:

| Размер машины | Мощность двигателя шпинделя (кВт) | Среднее потребление в час (кВтч) | Доля вспомогательного потребления |

| Малый валковый фрезерный станок с ЧПУ | 15 – 30 | 20 – 40 | 20% |

| Средний валковый фрезерный станок с ЧПУ | 40 – 70 | 50 – 100 | 25% |

| Большой валковый фрезерный станок с ЧПУ | 80 – 120 | 120 – 200 | 30% |

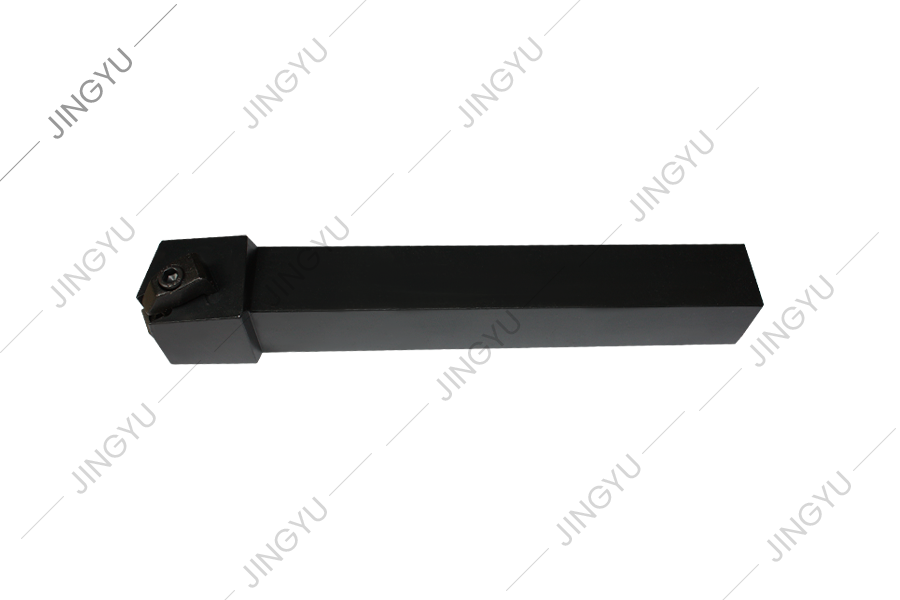

Эксплуатационные параметры и энергоэффективность

На уровень энергопотребления также влияют такие рабочие параметры, как скорость шпинделя, скорость подачи и глубина резания. Более высокие скорости шпинделя обычно увеличивают расход, хотя оптимизированные скорости подачи могут сократить время обработки и компенсировать общее энергопотребление. Выбор подходящих режущих инструментов, рассчитанных на повышение эффективности, также может снизить сопротивление, уменьшая энергию, необходимую для каждого цикла обработки. Автоматизированное программирование ЧПУ позволяет точно регулировать стратегии обработки, что еще больше повышает энергоэффективность. Таким образом, операторы могут сбалансировать производительность и энергопотребление, делая тщательный выбор рабочих параметров.

Системы охлаждения и их роль в использовании энергии

Системы охлаждения необходимы в валково-фрезерных станках с ЧПУ для предотвращения перегрева и поддержания точности размеров. Однако они составляют значительную долю потребления вспомогательной энергии. Традиционные системы проточного охлаждения требуют непрерывной работы насоса, в то время как усовершенствованные системы смазки туманом или минимальным количеством потребляют меньше энергии за счет уменьшения объема охлаждающей жидкости. Некоторые современные машины оснащены системами охлаждения с замкнутым контуром с насосами с регулируемой скоростью, которые регулируют потребляемую мощность в зависимости от температурных требований. Таким образом, оптимизация методов охлаждения представляет собой эффективный подход к снижению энергопотребления без ущерба для производительности обработки.

Потребление энергии при непрерывной работе

В промышленных условиях валко-фрезерные станки с ЧПУ часто работают в течение продолжительного времени или даже непрерывно в несколько смен. Непрерывное использование увеличивает совокупные затраты на электроэнергию, подчеркивая важность стратегий повышения эффективности. Машины с рекуперативным торможением в сервоприводах могут восстанавливать часть энергии на этапах замедления, снижая общее потребление. Аналогичным образом, высокоэффективные двигатели снижают базовую потребляемую мощность по сравнению со старыми моделями. Планирование задач обработки для минимизации простоев между работами также способствует снижению совокупного энергопотребления в течение длительных рабочих циклов.

Технологические разработки для снижения энергопотребления

Производители все чаще интегрируют энергосберегающие технологии в вальцефрезерные станки с ЧПУ. К ним относятся приводы с регулируемой частотой для двигателей, интеллектуальные режимы ожидания и оптимизированное по энергопотреблению программное обеспечение ЧПУ. Регулируя мощность двигателя в соответствии с требованиями нагрузки, регулируемые приводы предотвращают ненужное потребление энергии при легких операциях. Интеллектуальные функции режима ожидания автоматически отключают второстепенные системы во время длительных периодов простоя, а передовое программное обеспечение оптимизирует траектории обработки для сокращения времени цикла. В совокупности эти инновации способствуют снижению общего энергопотребления валково-фрезерных станков с ЧПУ на современных предприятиях.

Потребление энергии по отношению к производственным затратам

Потребление энергии напрямую влияет на общие эксплуатационные расходы валко-фрезерных станков с ЧПУ. Поскольку обработка валков требует длительных циклов, затраты на электроэнергию могут составлять существенную долю производственных затрат. Компании часто проводят анализ затрат и выгод, чтобы определить эффективность старых машин по сравнению с новыми моделями с более низкими требованиями к мощности. Хотя модернизация оборудования требует капиталовложений, снижение затрат на электроэнергию с течением времени часто оправдывает такие переходы. Операторы, которые оптимизируют использование станков и принимают меры по энергосбережению, могут значительно сократить эксплуатационные расходы, сохраняя при этом производительность обработки.

Экологические последствия потребления энергии

Потребление энергии валково-фрезерными станками с ЧПУ также имеет экологические последствия. Более высокое потребление приводит к увеличению выбросов углекислого газа, особенно на предприятиях, использующих источники электроэнергии на основе ископаемого топлива. Многие отрасли уделяют особое внимание повышению энергоэффективности не только для снижения затрат, но и для достижения целей устойчивого развития. Включение возобновляемых источников энергии, таких как солнечная или ветровая энергия, в работу машин может компенсировать воздействие на окружающую среду. Кроме того, производители, продвигающие экологически эффективные конструкции машин, способствуют более широким усилиям отрасли по обеспечению устойчивых производственных методов.

Краткое изложение ключевых соображений

Уровень энергопотребления вальцефрезерных станков с ЧПУ зависит от типоразмера станка, мощности двигателя, вспомогательных систем, параметров работы и технологических особенностей. Небольшие машины обычно потребляют от 20 до 40 кВтч в час, тогда как большие машины могут превышать 200 кВтч при больших нагрузках. На вспомогательные системы приходится значительная доля энергопотребления, поэтому их эффективность является важным фактором. Постоянный мониторинг, тщательное обслуживание и внедрение энергосберегающих технологий являются важными стратегиями сокращения потребления. Балансируя требования к производительности с мерами по повышению эффективности, предприятия могут эффективно управлять как эксплуатационными расходами, так и воздействием на окружающую среду.

English

English русский

русский عربى

عربى