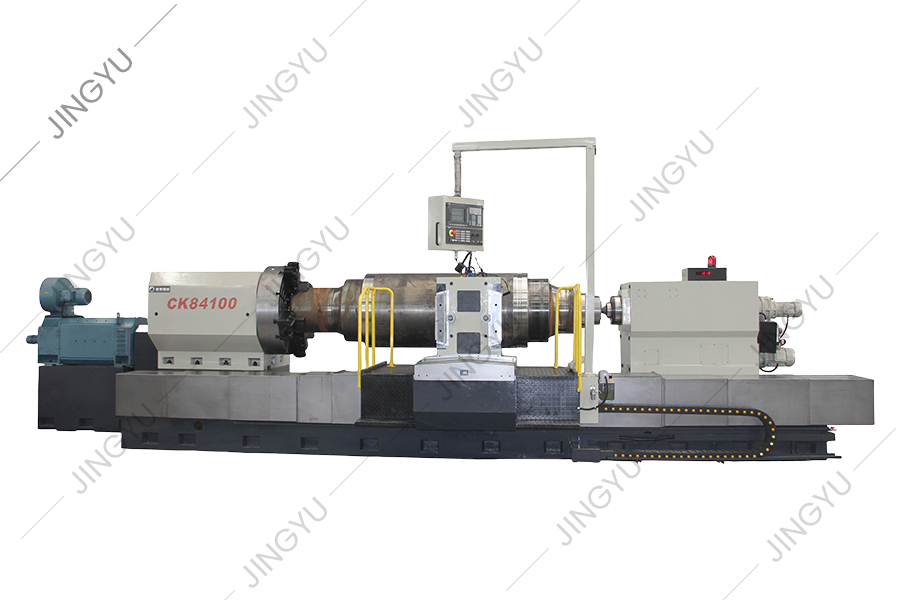

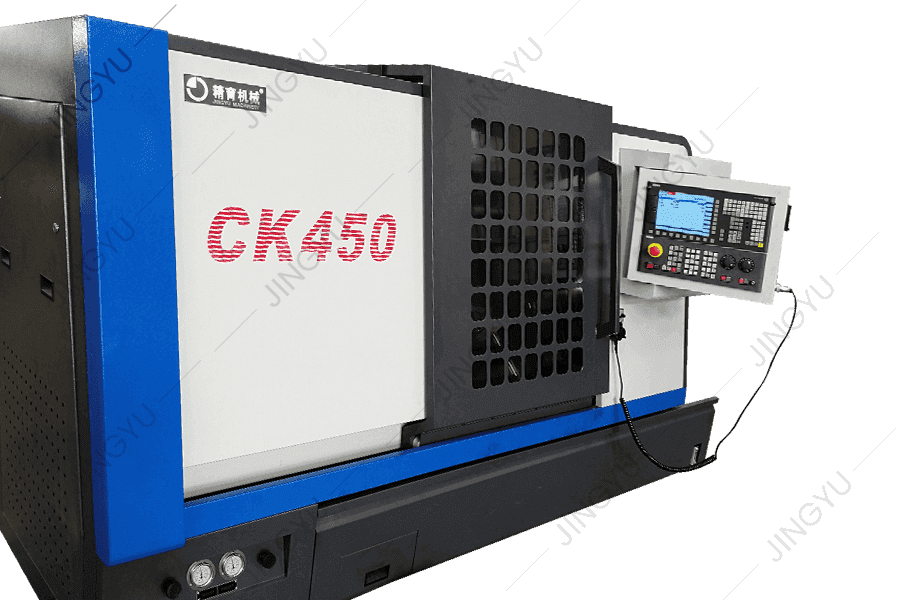

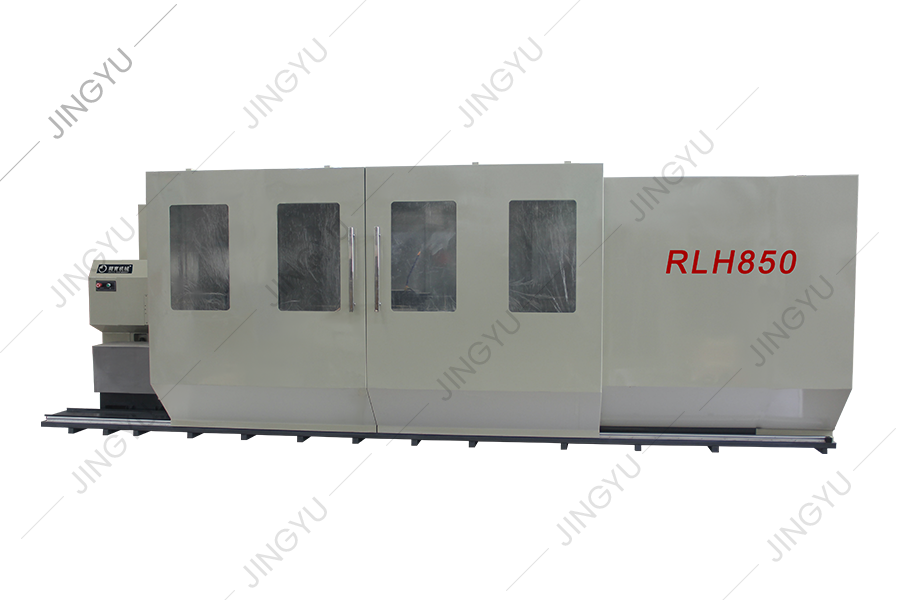

В современном обработке с ЧПУ технология охлаждения инструментов стала важным фактором в обеспечении стабильности обработки и продлении срока службы инструмента. Особенно в процессе высокопрочной и высокой нагрузки выбора метода охлаждения напрямую связан с циклом использования инструмента, контролем качества поверхности и общей эффективностью обработки. Столпные машины с ЧПУ Обычно необходимо столкнуться с большими заготовками, долгосрочной непрерывной резки и обработки материалов с высокой гордостью, что делает технологию внутреннего охлаждения высокого давления, что постепенно становятся одной из ключевых конфигураций этого типа оборудования.

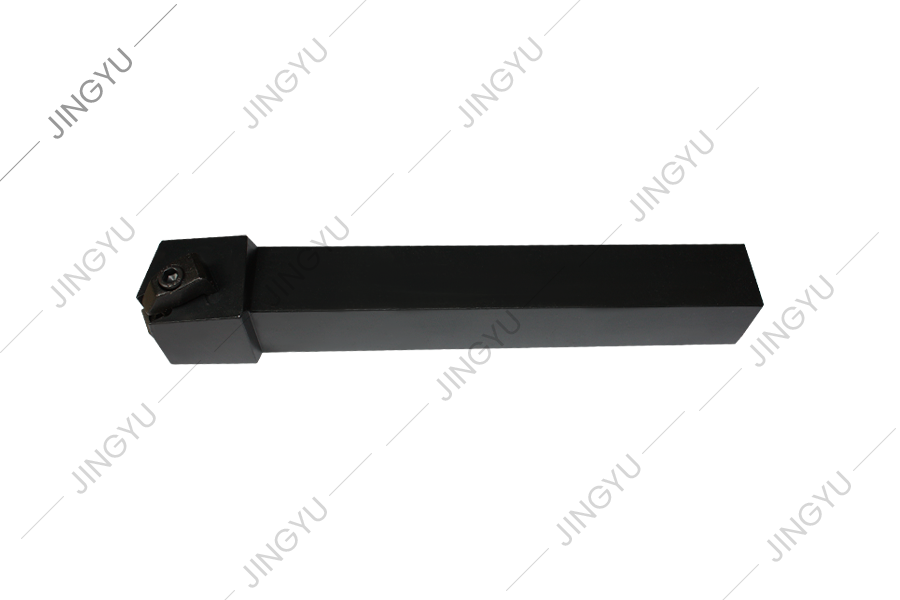

Технология внутреннего охлаждения высокого давления заключается в достижении непрерывного охлаждения и смазки площади резки путем передачи охлаждающей жидкости в полость инструмента от шпинделя или держателя инструмента при более высоком давлении и опрыскивая ее непосредственно от наконечника инструмента. Этот метод охлаждения является более прямым и точным, чем традиционное внешнее распыление, и особенно подходит для глубокого фрезерования полости, сложной обработки металлов или непрерывных условий резки тяжелой нагрузки.

В практическом применении рулонных фрезерных машин с ЧПУ внутреннее охлаждение высокого давления не только помогает быстро убрать высокую температуру, генерируемую в зоне резания, не позволяет накоплению тепла от воздействия на край инструмента, но также значительно снижает деформацию заготовки, вызванную тепловым расширением. Кроме того, эффект распыления охлаждающей жидкости высокого давления может эффективно удалять чипсы и предотвратить их неоднократно раздавленную на поверхности обработки, тем самым улучшая качество поверхности и консистенцию обработки.

Эта система охлаждения часто глубоко интегрирована с автоматизированной системой управления оборудованием, и динамическая регулировка давления и потока охлаждения может быть достигнута в соответствии с различными этапами программы обработки. Для параметров прокатки и резки различных материалов система может предоставить индивидуальные стратегии охлаждения для достижения лучшей защиты инструментов. При обработке сплавов с высоким содержанием жесткости или легких в адгезивных ножных материалах внутреннее охлаждение высокого давления может значительно снизить скорость износа инструмента, улучшить удержание краев и расширить его цикл замены.

Система внутреннего охлаждения высокого давления также играет положительную роль в контроле окружающей среды. Сокращая частоту тепловой деформации и более точного управления инструментом, вся система обработки будет поддерживаться с высокой стабильностью. Это имеет очевидные преимущества эффективности и улучшения для прокатных производственных линий, которые требуют непрерывной обработки с помощью нескольких процессов.

Чтобы достичь эффективной работы внутреннего охлаждения высокого давления, само оборудование должно иметь соответствующие насосные станции охлаждающей жидкости, герметизирующие интерфейсы и устойчивые к конструктивным конструкциям высокого давления, что ставит более высокие требования к общей конфигурации фрезерного машины. Производители обычно принимают разумные меры для системы охлаждения на основе сценариев приложений клиента, так что она не влияет на пути замены инструмента и программирования, а также может максимизировать свою производительность при реальной обработке.

Метородная машина с ЧПУ оснащена технологией внутреннего охлаждения высокого давления, которая не только отражает реакцию на высококлассные потребности в производстве, но также является важным проявлением текущей разработки оборудования для обработки металлов в более эффективном, стабильном и более тонком направлении. Благодаря использованию этого метода охлаждения срок службы инструмента может быть не только улучшен, но и помогает в управлении тепловым управлением процессом обработки, качеством обработки поверхности и оптимизации общего производственного ритма.

English

English русский

русский عربى

عربى